转炉炼钢技术发展与展望

44页1、转炉炼钢技术的发展与展望,冶金学院 朱 荣,20世纪转炉炼钢技术的发展历程 现代转炉炼钢的重大技术 21世纪转炉炼钢技术的发展 节能与环境保护,内容提要,一、20世纪转炉炼钢技术的发展历程,氧气转炉炼钢是目前世界上最主要的炼钢方法。 2l世纪的前期,转炉钢的生产比例仍将保持在6070。 回顾50年氧气转炉炼钢发展史,可划分为三个发展时期。,转炉大型化时期(19501970年),这一历史时期,以转炉大型化为技术核心,逐步完善转炉炼钢工艺与设备。 开发了大型转炉设计制造技术、除尘与煤气回收技术、计算机静态与副枪动态控制技术、镁碳砖综合砌炉与喷补挂渣等护炉技术。转炉炉龄达到2000炉。 转炉吹炼制度为“ 三吹二”或“ 二吹一”,转炉技术完善化时期(19701990年),这一时期,由于连铸技术的迅速发展,出现了全连铸的炼钢车间。 对转炉炼钢的稳定性和终点控制的准确性,提出更高的要求。 为了改善转炉吹炼后期钢渣反应远离平衡,实现平稳吹炼的目标,综合顶吹、底吹转炉的优点,研究开发出各种顶底复合吹炼工艺,在全世界迅速推广。 这一时期转炉炉龄达到 5000炉,吹炼制度转变为“ 二吹二”或“ 三吹三”。

2、,转炉综合优化时期(19902010年),建立起一种全新的、能大规模廉价生产纯净钢的生产体系。 围绕纯净钢生产,研究开发出铁水“ 三脱”预处理、高效转炉生产、全自动吹炼控制与长寿炉龄等重大新工艺技术。 转炉炉龄超过10,000炉,初步实现“ 一座转炉吹炼制”,形成炼钢轧钢短流程生产线。,二、现代转炉炼钢的重大技术,转炉大型化技术,2.1 转炉大型化技术,实现转炉大型化具有以下优点: 显著提高生产效率和劳动生产率 吹炼平稳,易于实现煤气回收,终点动态控制 热损失小,成分稳定,有利于改善钢质量 易于与精炼特别是真空精炼相匹配,二、现代转炉炼钢的重大技术,转炉大型化的核心技术, 大型转炉(250t)的设计制造技术 水冷托圈与悬挂倾动传动装置 多孔拉瓦尔氧气喷枪 OG法除尘与煤气回收技术 镁碳砖生产工艺与制造技术 污水、污泥处理净化技术 综合砌炉与护炉工艺(喷补、挂粘渣等) 吹炼静态模型控制技术 终点副枪动态控制技术,2.2 顶底复吹转炉吹炼的工艺特点,顶底复吹转炉结合了顶吹、底吹转炉的优点: 反应速度快,热效率高,可实现炉内二次燃烧 吹炼后期强化熔池搅拌,使钢渣反应接近平衡 保持顶吹转炉成渣

3、速度快和底吹转炉吹炼平稳的双重优点 进一步提高了熔池脱磷脱硫的冶金效果 冶炼低碳钢(C=0.010.02%),避免了钢渣过氧化,顶底复合吹炼技术的分类,顶吹氧,底吹惰性气体搅拌工艺: 代表方法有:LBE、LD-KG、LD-OTB、NK-CB、LD-AB等。,技术特征: 顶吹100%氧气,可采用二次燃烧技术提高熔池热效率; 底吹惰性气体搅拌,前期吹N2气后期切换为Ar气; 供气强度波动在0.030.12 Nm3/t.min范围。,顶底复合吹氧工艺,代表方法: BSC-BAP、LD-OB、LD-HC、STB、STB-P、K-BOP等 技术特征: 顶吹氧6095%;底吹氧540%; 供气强度波动在0.22.0Nm3/t.min范围。 底吹供气元件采用双层套管结构,中心管吹O2,环缝吹天然气或Ar气冷却保护喷咀。,复吹转炉的经济效益, 渣中含铁量降低2.55.0% 金属收得率提高0.51.5% 残锰提高0.020.06% 磷含量降低0.002% 石灰消耗降低310kg/t 氧气消耗减少46Nm3/t 提高炉龄,减少耐火材料消耗 复吹转炉的经济效益,因冶炼的品种、炉子的大小和各钢厂的具体情况下同

4、而有差异。一般说来,在欧洲约为23.6马克/t;在美国约为0.251.5美元/t;在中国为615元/t。,2.3 煤气回收技术原理,氧气转炉炼钢过程产生大量气体,转炉煤气温度约为14001500(物理热),煤气热值(化学潜热)约为2000kcal/Nm3,煤气量97115 Nm3 /t。采用煤气回收技术回收转炉烟气的化学潜热;采用余热锅炉回收烟气的物理热.,煤气回收效果,当炉气回收的总热量转炉生产消耗的能量时,实现了转炉工序“负能炼钢”;当炉气回收的总热量炼钢厂生产消耗的总能量时,实现了炼钢厂“负能炼钢”。日本君津钢厂、我国宝钢、武钢三炼钢厂均已实现炼钢厂“负能炼钢”。,转炉煤气成分、热值和回收气体量,宝钢、武钢三炼钢、君津钢厂煤气回收效果,2.4 负 能 炼 钢,当炉气回收的总热量转炉生产消耗的能量时(如动力电、钢包烘烤燃料、氧气等),实现了转炉工序“ 负能炼钢”。 当炉气回收的总热量炼钢厂生产消耗的总能量时(包括炼钢、精炼、连铸等工序的能量消耗,实现了炼钢厂的“ 负能炼钢”。 我国宝钢、武钢已实现了转炉工序“ 负能炼钢”,而宝钢已实现了炼钢厂“ 负能炼钢”。,2.5炼钢厂节能的技术

《转炉炼钢技术发展与展望》由会员第***分享,可在线阅读,更多相关《转炉炼钢技术发展与展望》请在金锄头文库上搜索。

校园足球汇报

异甘草酸镁注射液【治疗急性药物性肝损伤】Ⅱ期临床研究总结

云教室课程行政伦理学行政良心

语文S版小学二年级语文下册诺亚方舟课件优质课教学课件

未来中考趋势作文考与练

近年来广东历史试题中考易错点分析与教学启示

搜索推广那些事

小学语文二年级上册红领巾真好说课稿设计(说课设计)

新课标人教版二年级语文上册红领巾真好课件

新课程背景下的高中化学课堂教学改革

危机管理与突发事件应对

背影朱自清教案课件二课时

突发公共卫生事件培训

统计学简史及数据科学中南财经大学

水泥混凝土路面技术现状及发展终

有家真好作文讲评课

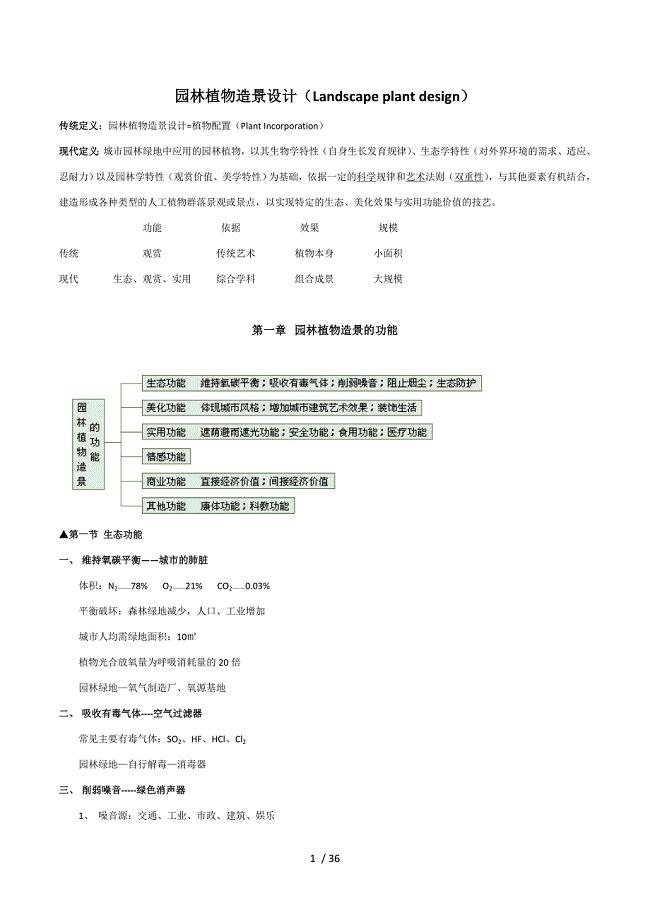

西南大学植物造景设计总复习

海外汉语教学新探索在线交流学习平台Goclef

动态黑色背景年终总结模板

孙子的治军之道与现代管理谋略总结

商务管理理念、商务策划、签证索赔管理讲解

商务管理理念、商务策划、签证索赔管理讲解

2024-02-20 60页

综合体消防施工管控要点

综合体消防施工管控要点

2024-02-20 80页

《工贸企业有限空间作业安全规定》全面解读课件

《工贸企业有限空间作业安全规定》全面解读课件

2024-02-20 57页

起重吊装及安装拆卸工程专家论证

起重吊装及安装拆卸工程专家论证

2024-02-20 192页

FTTH施工质量项目部管控要点

FTTH施工质量项目部管控要点

2024-02-20 67页

节前隐患排查治理

节前隐患排查治理

2024-02-20 57页

企业领导者安全生产管理履职清单PPT

企业领导者安全生产管理履职清单PPT

2024-02-09 43页

车间划线及标准讲解

车间划线及标准讲解

2024-02-09 30页

基坑基础施工技术及管控要点

基坑基础施工技术及管控要点

2024-02-09 48页

高层钢结构施工安全管控要点

高层钢结构施工安全管控要点

2024-02-09 18页