辊压机常见故障及其处理方法培训

21页1、成都市利君实业有限责任公司辊压机常见故障及其处理办法主讲人 : 周龙斌 辊压机辊面的使用寿命与现场的使用、操作有着紧密关系,在使用过程中要严格按操作规程执行,加强日常管理,消除不利因素的影响: 1、在运转过程中必须保证辊压机的饱和喂料。 2、在使用过程中一定要保证除铁器和金属探测仪的正常使用,严禁硬质金属进入辊压机内部。 3、一定要保证每星期清理,外排一次恒重仓,其目的是将富集在循环系统里面的铁渣,游离二氧化硅等进行外排,不让其加快对辊面的磨损。 4、辊面产生剥落后,不论面积大小一定要及时补焊,否则会对基体造成损害。 5、严格要求进入辊压机的物料大小应按照说明书中所示执行 95%45mm/5 6、进入辊压机的物料温度应 100 。第一部分辊系部分 一、辊压机辊缝过小 1检查进料装置开度,是否开度过小,物料通过量过小造成,应调整到适当位置。 2检查侧挡板是否磨损,侧挡板若磨损,将造成一定的影响,严重时还能造成跳停,应时常查看。 3检查辊面是否磨损,辊面磨损将严重影响辊压机两辊间物料料饼的成型,严重时还会引起减速机和扭力盘的振动,应尽快修复。 二、辊压机辊子轴承温度高 1检查用油脂牌号,用

2、油脂的基本参数、性能和使用范围,检查是否能够适用于辊压机的工况,不适则应该立即给予更换适用的用油脂。 2检查加入轴承的油脂量,轴承用油脂过少则润滑不足,造成干摩擦,引起轴承损伤和高温;用油脂过多,则轴承不能散热,造成热量富集造成轴承温度高,引起轴承损伤,应按照说明书中用量加注。 3检查轴承是否已经磨损。轴承温度高还可能是轴承在运行过程中受到物料不均或者进入了大块硬质物体引起轴承振动损伤,甚至是违规操作造成轴承受损引起,应观察运行状况,从声音、振动情况、电流和液压波动情况以及打开端盖仔细检查等方式查处实际情况,并及时妥善处理。 4检查冷却水系统是否正常,可通过进水和回水温度、流量等检查是否供水足够。 三、辊压机震动大、扭力盘震动大 1检查喂料粒度,查看喂料粒度是否过大。 2检查辊面是否有凹坑,若辊面受损形成凹坑,将引起辊压机的振动,还会引起减速机、电机的连带损坏,产量也将受到影响,应及时补焊。第二部分减速机部分 3检查辊压机主轴承是否损坏,轴承损坏将造成辊压机的震动,应及时排查。 4检查减速机轴承、齿面是否损坏。减速机轴承、齿轮受损将引起辊压机震动和电机电流的波动,应及时排查修复。 四、

3、辊压机运行中左、右侧压力波动较大 解决方法 :停机检查储能器内压力是否正常和循环负荷是否过大,物料中细粉含量是否过多,是否有液压阀件在泄漏。循环负荷大,造成进入辊压机中的物料细粉含量过多,将造成喂料不均匀,造成辊子压力波动大,辊缝偏差大等,应及时对工艺进行调整。发现是由于液压阀件泄漏引起两侧压力波动时,则应该检修或更换阀件。 一、减速机温度高 1检查油站的供油量是否符合要求。检查减速机中的油量是否足够,润滑是否足够,若润滑不足则将引起干摩擦,造成减速机温度升高。 2检查过滤器是否有杂质。 3检查供、回油的温差,冷却器的冷却效果。冷却器冷却效果不足时,富集热量将无法快速散发,将引起减速机温度升高,运行过程中应保证冷却器的冷却效果一定要达到要求。 4检查冷却水的压力和水管管径。冷却器的冷却水水量不足时,将无法保证冷却器的冷却效果,应保证冷却器得到足够的冷却水用量。 5检查减速机高速轴承是否损坏。轴承损坏或窜轴时,将引起摩擦生热,引起减速机温度升高。 二、减速机震动大声音异常 1检查减速机高、低速轴承是否损坏造成。 2检查减速机内部齿面是否磨损造成。 3检查进辊压机的物料粒度是否偏大而造成。

《辊压机常见故障及其处理方法培训》由会员桔****分享,可在线阅读,更多相关《辊压机常见故障及其处理方法培训》请在金锄头文库上搜索。

工信委上半年纪检监察工作总结

班主任年度个人工作总结模板(2篇).doc

初中体育教学反思【3篇】

工地安全技术措施

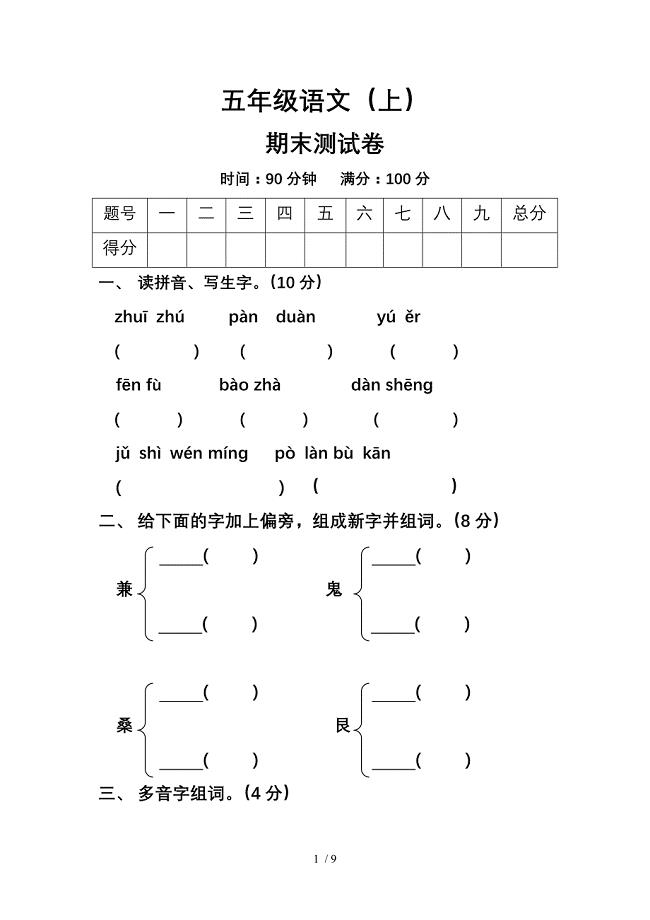

五年级语文(上)期末测试卷及参考答案

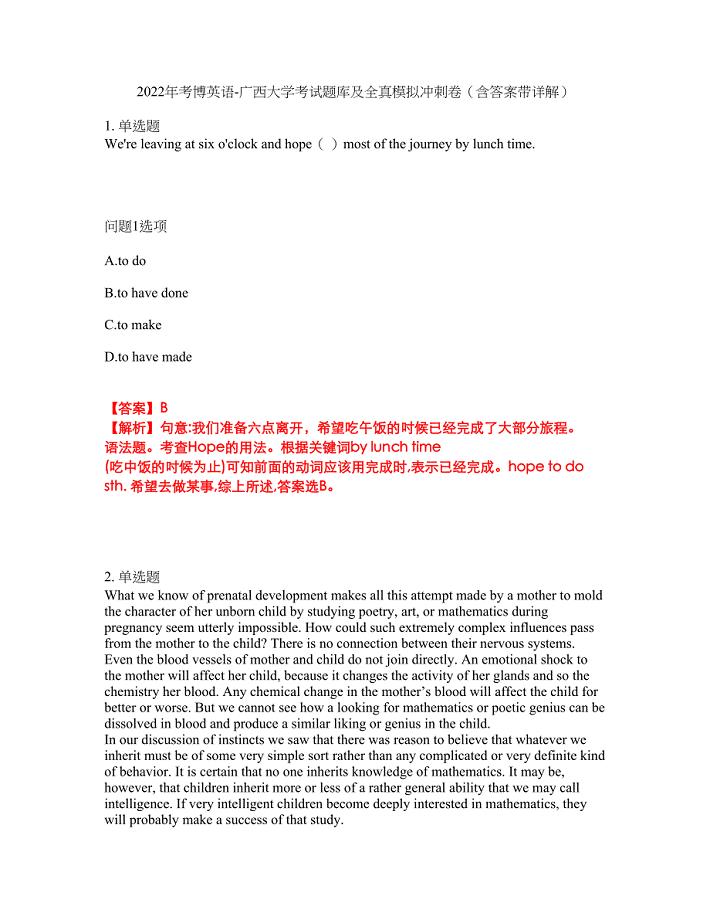

2022年考博英语-广西大学考试题库及全真模拟冲刺卷(含答案带详解)套卷64

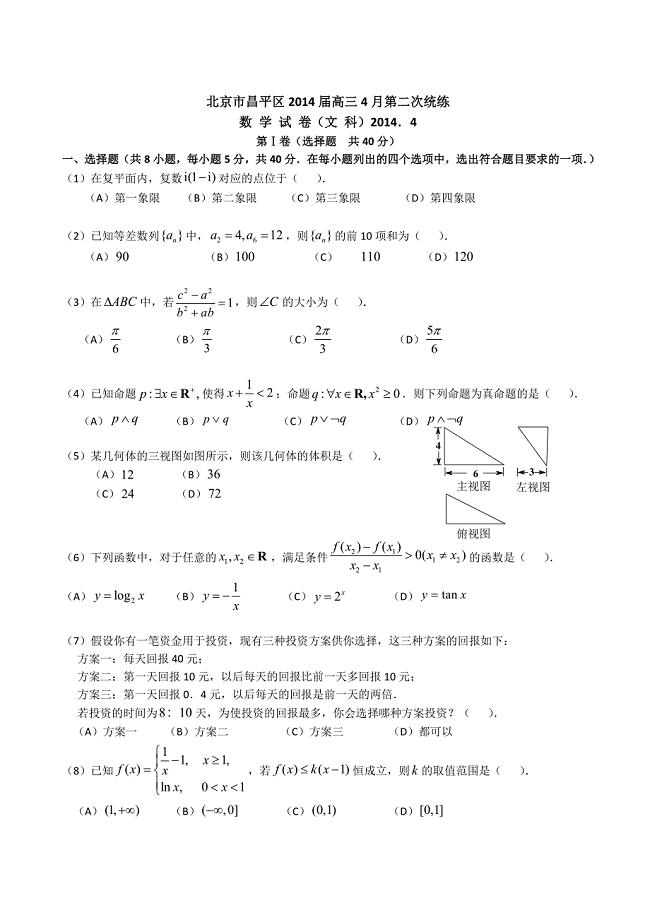

北京昌平高考二模数学

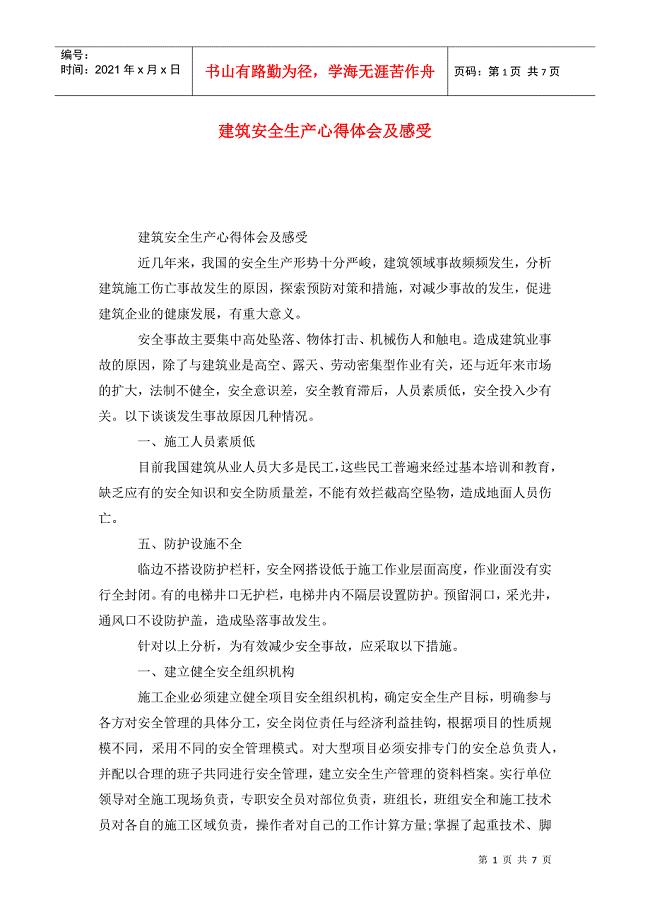

建筑安全生产心得体会及感受

汽车发动机原理课后答案王建昕帅石金清华大学出版社

坑内钻探地质操作手册

导游个人年终工作总结范文(4篇).doc

前厅服务员工作总结

2021-2022学年人教版地理必修第二册教案 交通运输布局对区域发展的影响

到香精香料有限公司实习心得

湖南省长沙市2021届高三上学期第二次阶段性测试语文试卷

实践教学工作总结报告(四篇).doc

福建师范大学21秋《运动生理学》综合测试题库答案参考53

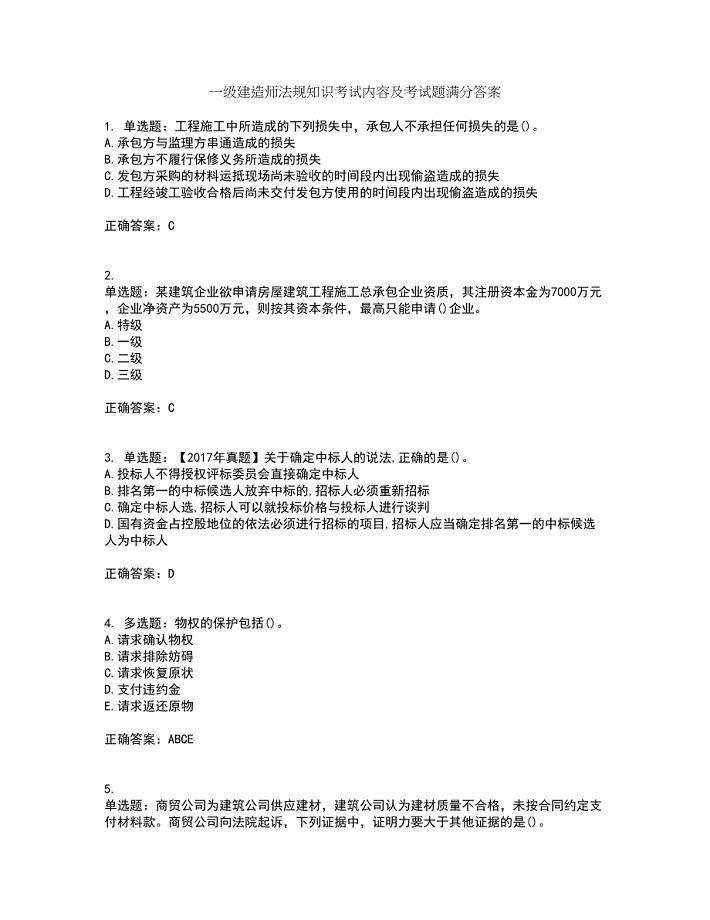

一级建造师法规知识考试内容及考试题满分答案90

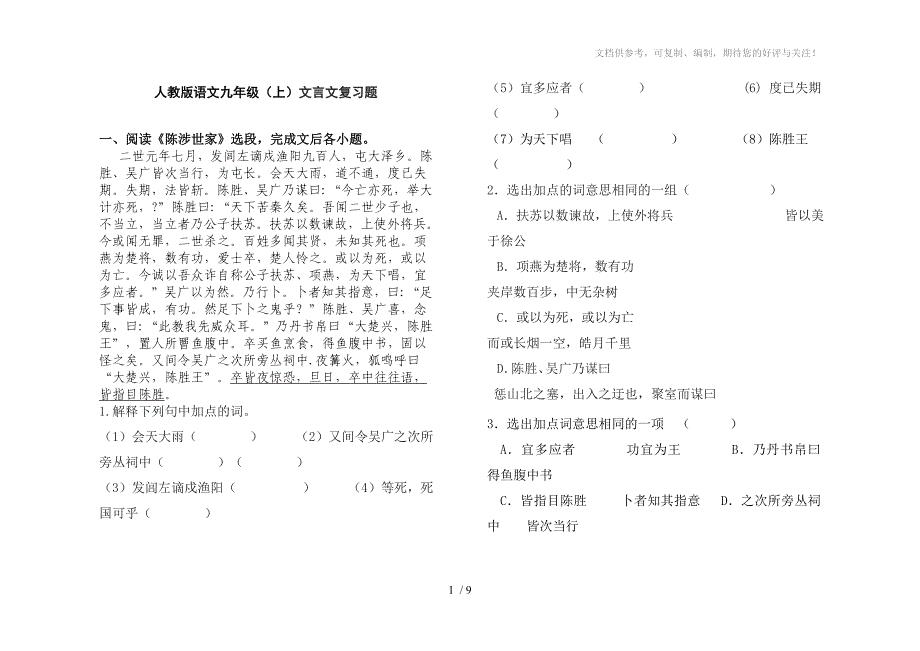

八年级语文九文言文复习题

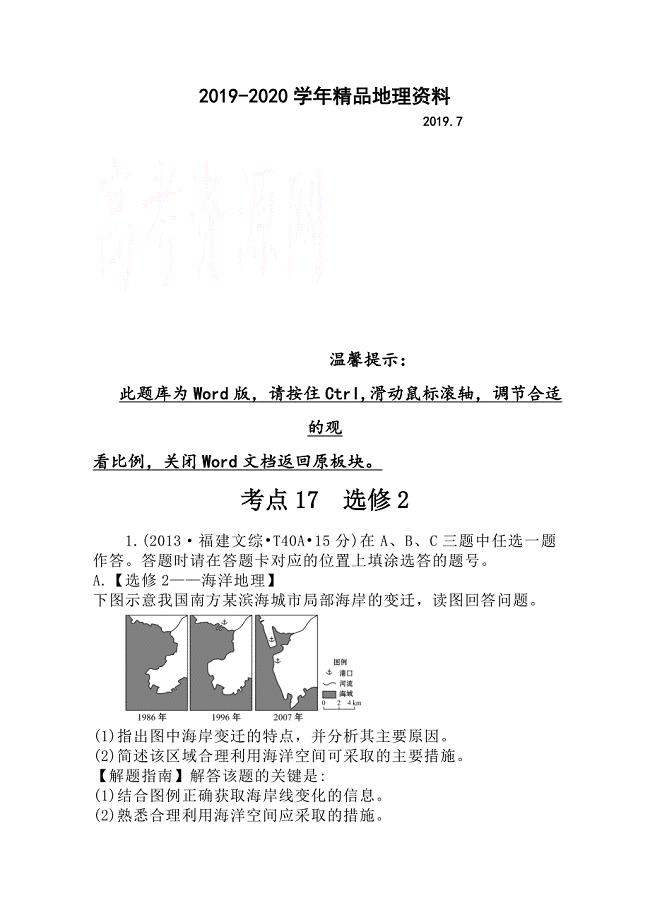

2020高考地理真题类编:考点17选修2含答案

PDF编辑器与第三方应用和云端系统的集成开发

PDF编辑器与第三方应用和云端系统的集成开发

2024-02-26 33页

PDF文档结构与格式智能解析重构技术

PDF文档结构与格式智能解析重构技术

2024-02-26 30页

PDF编辑器的兼容性和跨平台适应性研究

PDF编辑器的兼容性和跨平台适应性研究

2024-02-26 31页

PC系统与可穿戴设备的交互与融合

PC系统与可穿戴设备的交互与融合

2024-02-26 31页

PC系统中的物联网设备集成与管理

PC系统中的物联网设备集成与管理

2024-02-26 23页

PDF文档的安全加密与权限管理技术研究

PDF文档的安全加密与权限管理技术研究

2024-02-26 29页

PDF文档与不同格式文档之间的无损转换与合并

PDF文档与不同格式文档之间的无损转换与合并

2024-02-26 31页

PDF文档的标准化和全球化问题研究

PDF文档的标准化和全球化问题研究

2024-02-26 33页

PDF文档的跨语言自动翻译技术

PDF文档的跨语言自动翻译技术

2024-02-26 34页

PDF文档智能整理和排版设计

PDF文档智能整理和排版设计

2024-02-26 33页