催化裂化工艺管道焊接热处理施工方案

60页1、催化裂化工艺管道焊接热处理施工方案业 主 会 签 栏部 门审 批 意 见审批人施工部2工艺管道热处理施工方案审批栏部 门审 批 意 见HSE管理部工程管理部综合管理部物资管理部经营财务部技术质量管理部项目总工程师项目经理编制: 审核:目 录1工程概况12编制依据23主要工程实物量34材料检验与管理45施工工艺及技术要求86管道防腐、保温237施工质量保证措施248安全及文明施工279劳动力、施工机具及手段用料3010危险性分析及应急预案331工程概况1.1工程简介某化工股份有限公司安庆分公司含硫原油加工适应性改造及油品质量升级工程200万吨/年催化裂化(III)装置(下简称为中石化安庆分公司油品质量升级工程催化裂化装置)位于安徽省安庆石化总厂炼化一体化项目新区,采用石科院开发的MIP-CGP工艺和“渣油加氢-重油催化裂化双向组合RICP技术”。本装置由反应-再生部分、分馏部分、吸收稳定部分、烟气能量回收机组、燃烧式CO余热锅炉部分及装置边界线内公用工程系统及辅助设施组成。装置南北长205米,东西宽135米,占地面积为22.0125公顷,位于中石化安庆分公司油品质量升级工程新区西南侧,东

2、临新区新建重油加氢及双脱装置,西接新建100万吨/年连续重整装置。 主管廊位于联合装置中部,原料、产品、公用工程管道可在联合装置北与系统管廊相接;支管廊西侧连接中控室、配电间及气分装置,东侧连接双脱装置。装置反应器、塔、容器等设备和建、构筑物大多布置在主管廊两侧;冷却器、换热器等设备集中布置在构架各层上,机泵集中布置在管廊外侧。分为10个分区,管廊区(第1区)、催化剂罐区(第2区)、反再区(第3区)、分馏塔区(第4区)、分馏框架区(第5区)、吸收稳定区(第6区)、四旋框架区(第7区)、气压机区(第8区)、主风机区(第9区)、余热锅炉区(第10区)。工艺管道总长度为62.79千米,重1860吨,阀门8563个,需要保温2083立方米,防腐41804平方米。1.2工程特点及难点1.2.1工程特点(1)施工工艺复杂、针对性强、难度大,管道安装质量要求高。催化裂化装置管道内的主要物料为易燃易爆、有毒介质,装置在高温负压下运行,管道主要材质有碳钢、不锈钢、Cr-Mo钢等,焊接难度大,焊接工序较多。这就要求从材料进厂验收到组对焊接、热处理及无损检测的全过程全方位进行连续监控,确保工程质量。(2)受

3、现场地坪、道路及其它分项工程的影响,现场没有足够的预制场地,因此将大部分预制工作安排在预制厂进行,并要求做好防风、防雨措施,预制完成后按管线划分区域将不同材质分别摆放、保管。(3)本装置框架较高,交叉作业及高空作业多,既有工序之间的交叉,又有多工种作业的交叉,因此要严密组织,科学安排,确保安全施工。(4)部分管道直径大,如油气管线等,根据设计要求,气相及气液两相管道直径DN400时,水压试验需在地面分段完成,安装后最后焊缝需进行100%检测,导致部分管线无法连续进行试压,增加了水压试验时间及试验难度,且组对、无损检测等大量工作均要在高空进行,增加了检测的难度,给安全控制带来了较大风险。1.2.2工程难点及应对措施(1)1Cr5Mo属于低合金耐热钢,焊接时容易产生延迟、热、冷裂纹,施工现场必须做好防风、防雨措施,焊接工艺要求及检测要求较高,施工难度较大。焊缝组对要做到无应力,焊后需及时进行消除应力的热处理。(2)不锈钢管内充氩保护也必须做好,焊接时必须严格控制好其层降温度,焊接过程中控制好焊接速度和焊接电流,以防止铁素体超标,确保其有效元素不受损失,提高其耐晶间腐蚀的性能,焊后应及时进行

4、稳定化热处理。(3)安庆石化要求装置12月15日工程中交,因结构图到图滞后,目前框架刚开始安装,管道安装还需2个月左右方能开始,管道工作量大,工期极为紧张。针对上述情况,我单位组织安排专业技术员加班加点做好准备工作,合理编制施工计划,加大预制深度,科学组织施工,发扬铁军精神,力保按期中交。2编制依据1中国石化工程建设公司(SEI)提供的施工图纸、相关设计技术文件2中石化南京工程公司安庆项目部编制的200万吨/年催化裂化装置施工组织 设计3工业金属管道工程施工规范 GB 50235-20104现场设备、工业管道焊接工程施工规范 GB 50236-20115石油化工有毒、可燃介质钢制管道工程施工及验收规范 SH 3501-20026阀门检验与管理规程 SH 3518-20007.石油化工建设工程项目交工技术文件规定 SH3503-20078.石油化工建设工程项目施工过程技术文件规定 SH3543-20079石油化工铬钼耐热钢焊接技术规程 SH/T 3520-200410石油化工铬镍奥氏体钢、铁镍合金和镍合金管道焊接规程SH/T 3523-200911. 石油化工金属管道工程施工及验收规范

《催化裂化工艺管道焊接热处理施工方案》由会员万****分享,可在线阅读,更多相关《催化裂化工艺管道焊接热处理施工方案》请在金锄头文库上搜索。

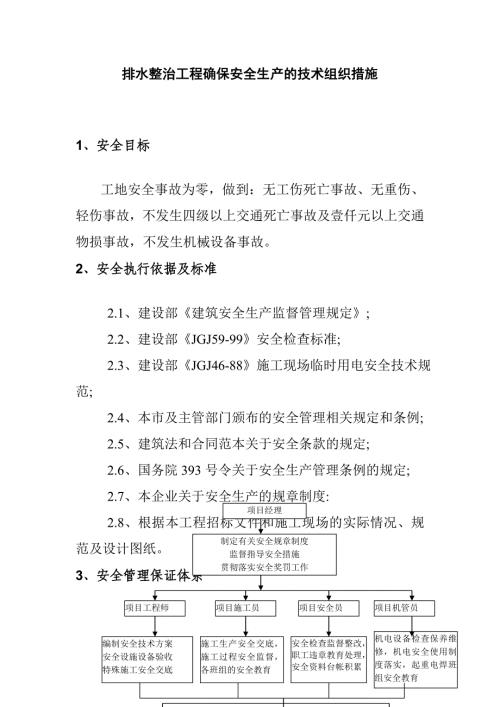

排水整治工程确保安全生产的技术组织措施

隧道辖区道路清扫保洁劳务保洁服务针对低温天气作业应急预案

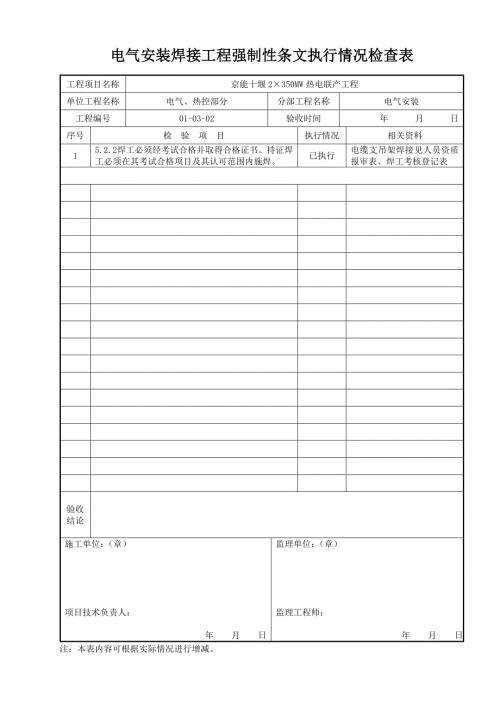

电气安装焊接工程强制性条文执行情况检查表

隧道辖区道路清扫保洁劳务保洁服务项目机械化保洁及垃圾清运过程应急处理预案

隧道辖区道路清扫保洁劳务保洁服务应急救援保障措施

城镇燃气经营安全重大隐患判定标准

市政道路及各项基础设施配套项目项目管理班子的人员岗位职责分工

养驴基地建设项目建设的有利条件和制约因素

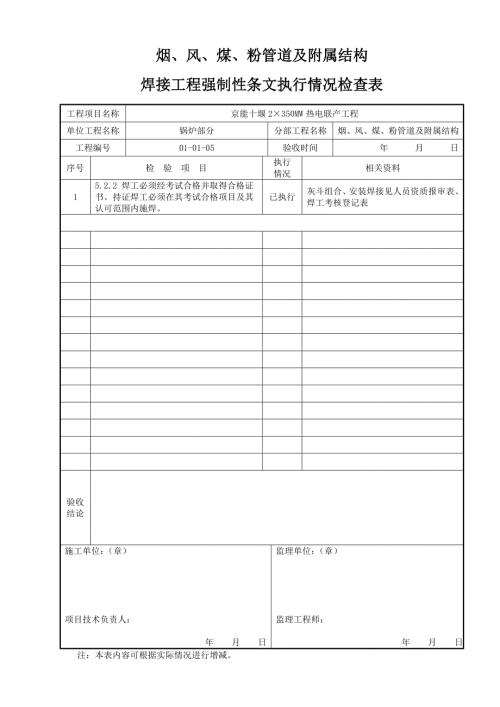

养驴基地建设项目区基本情况及项目由来

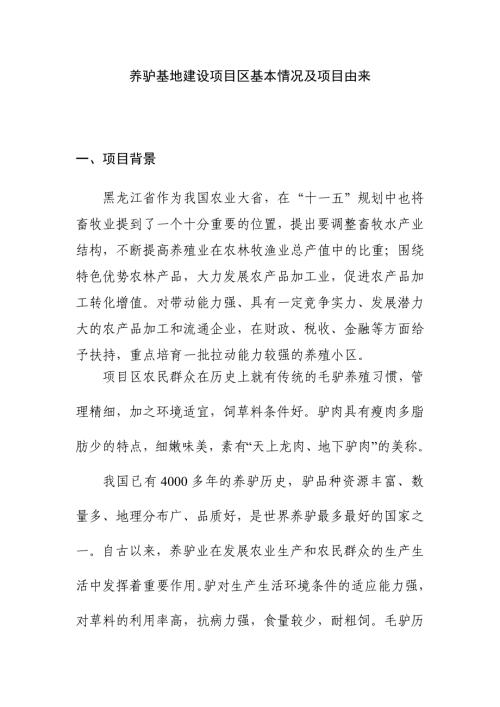

锅炉受热面焊接工程强制性条文执行情况检查表

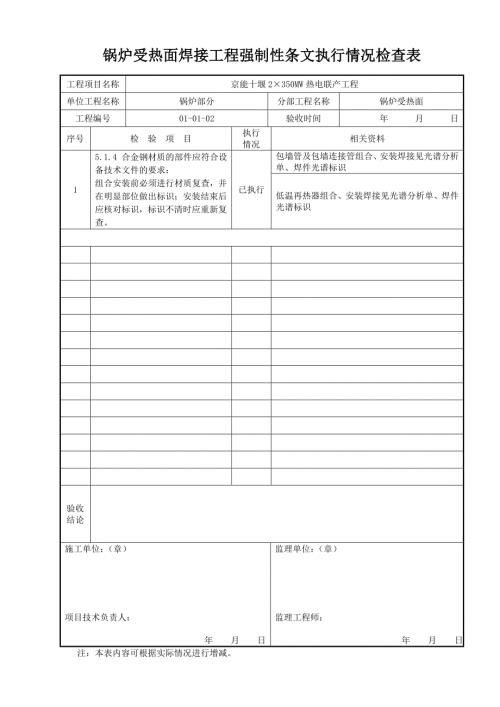

锅炉受热面焊接工程强制性条文执行情况检查表 (2)

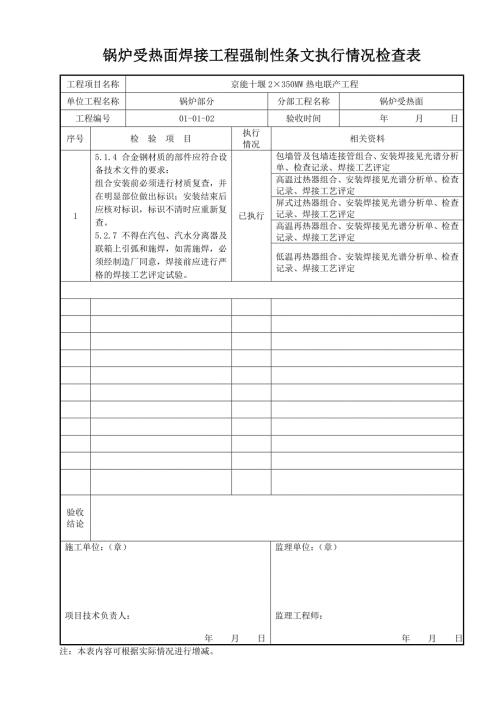

烟风煤粉管道及附属结构焊接专业强制性条文执行情况记录检查表

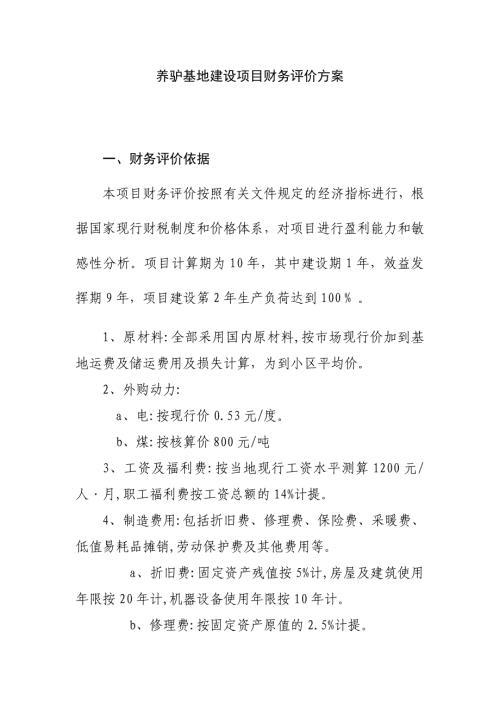

养驴基地建设项目财务评价方案

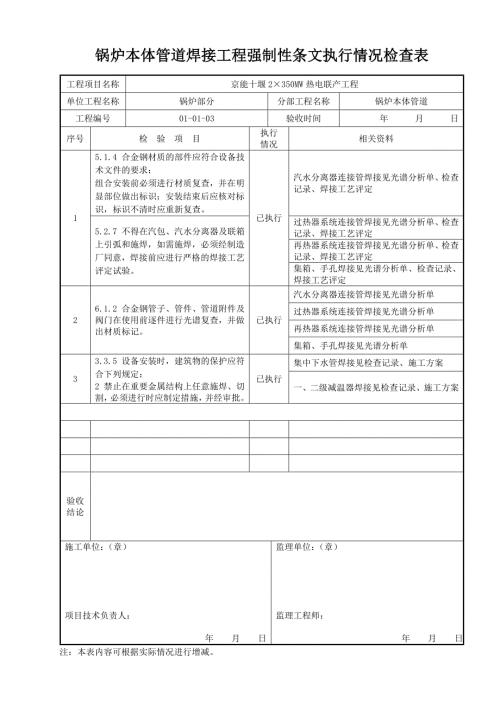

锅炉本体管道焊接工程强制性条文执行情况检查表 (2)

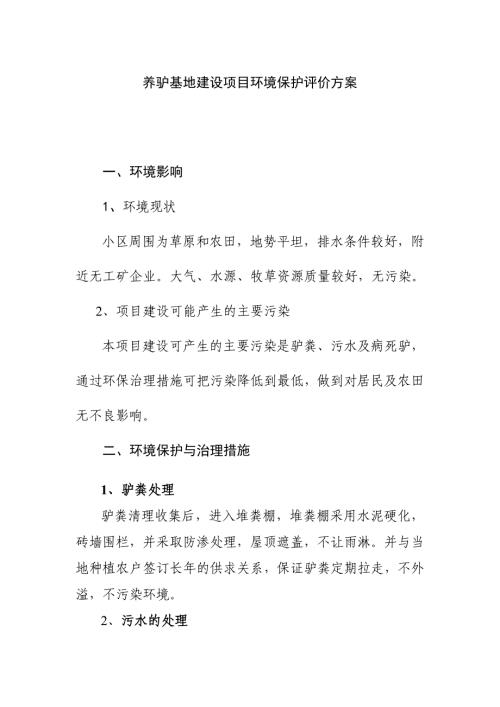

养驴基地建设项目环境保护评价方案

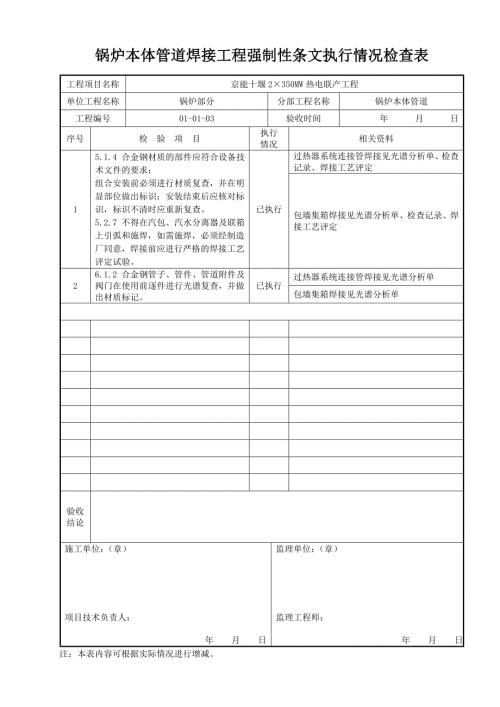

锅炉本体管道焊接工程强制性条文执行情况检查表

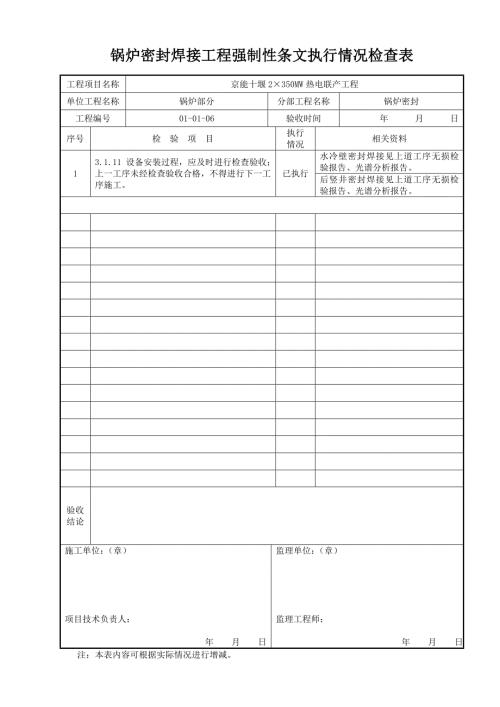

锅炉密封焊接工程强制性条文执行情况检查表 (2)

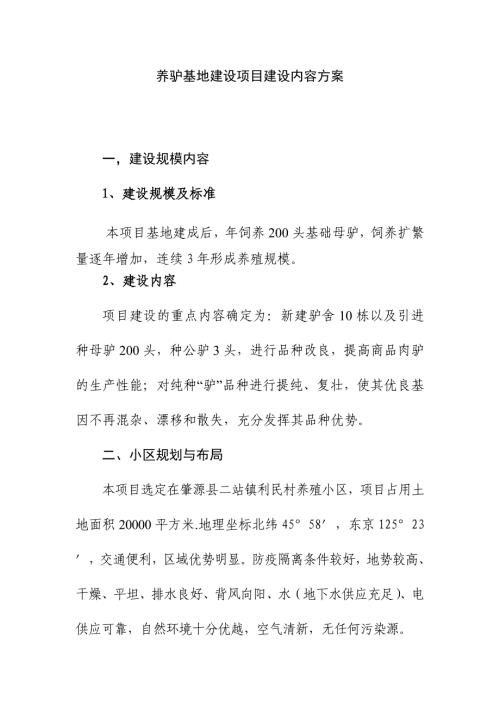

养驴基地建设项目建设内容方案

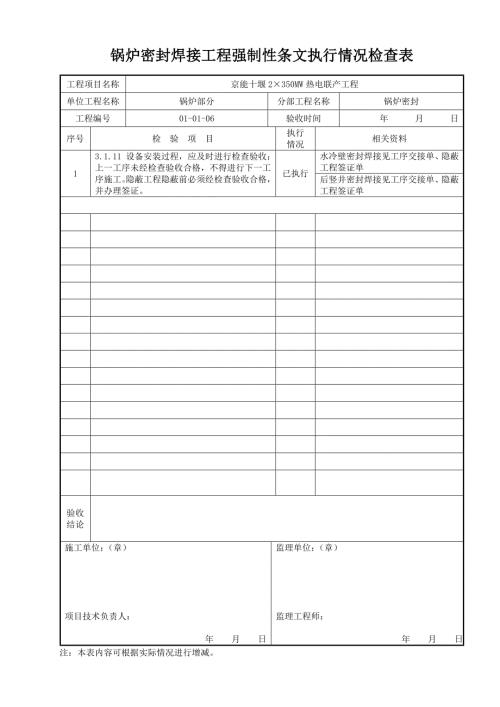

锅炉密封焊接工程强制性条文执行情况检查表 (3)

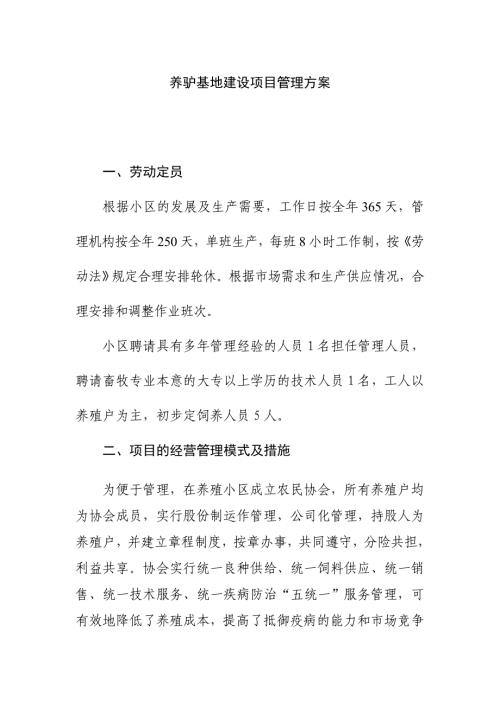

养驴基地建设项目管理方案

门式钢管脚手架技术交底记录

门式钢管脚手架技术交底记录

2024-04-10 4页

中考阅读技巧(1)

中考阅读技巧(1)

2024-03-20 4页

《2020不一样的春节》疫情作文白衣天使

《2020不一样的春节》疫情作文白衣天使

2024-03-20 1页

离心泵设计教程解析

离心泵设计教程解析

2024-02-23 33页

离心泵的水力设计讲解

离心泵的水力设计讲解

2024-02-23 34页

挂轨式防爆巡检机器人白皮书

挂轨式防爆巡检机器人白皮书

2024-02-20 65页

机械与电气工程学院学生寝室安全工作责任书

机械与电气工程学院学生寝室安全工作责任书

2024-01-19 3页

大学学生宿舍成员安全责任书

大学学生宿舍成员安全责任书

2024-01-19 2页

排水整治工程确保安全生产的技术组织措施

排水整治工程确保安全生产的技术组织措施

2023-12-28 13页

![[杭州]商品住宅超深基坑工程施工方案193页](/Images/s.gif) [杭州]商品住宅超深基坑工程施工方案193页

[杭州]商品住宅超深基坑工程施工方案193页

2023-12-28 190页